服務(wù)熱線:15195518515

服務(wù)熱線:15195518515微 信:15195518515

郵箱號(hào)碼:1464856260@qq.com

網(wǎng) 址:http://www.dlrunchang.cn

地 址:淮安市金湖縣理士大道61號(hào)

高爐本體冷卻水流量計(jì)流量顯示異常研究與分析

發(fā)布時(shí)間:2021-09-06 01:42:38??點(diǎn)擊次數(shù):1449次

摘要:通過對(duì)高爐本體冷卻水流量計(jì)流量顯示異常進(jìn)行深入的研究與分析,找到了造成流量計(jì)顯示異常的根本原因,在此基礎(chǔ)上提出了四點(diǎn)關(guān)于流量顯示異常的處理方法,并實(shí)施了改造。改造后,大幅度提高了流量計(jì)的穩(wěn)定運(yùn)行能力,有效地保證了對(duì)高爐爐身冷卻水流量的實(shí)時(shí)監(jiān)控。

4350m³高爐本體冷卻水流量計(jì)是測(cè)量爐身冷卻水流量的儀表,如果此流量不能正確顯示,爐身就有可能燒紅,導(dǎo)致爐壁溫度過高。只有保證本流量計(jì)冷卻水流量達(dá)到1352m³/h,才能確保爐壁處于正常生產(chǎn)溫度,否則可能引起爐壁溫度過高,造成事故的發(fā)生,因此此流量計(jì)的可靠運(yùn)行與否,將關(guān)系到高爐能否安全生產(chǎn)。

高爐長(zhǎng)壽是降低成本、提高生產(chǎn)率的關(guān)鍵因素。影響高爐長(zhǎng)壽的因素很多,其中高爐冷卻壁冷卻水熱負(fù)荷與水溫差是重要因素。要想分析熱負(fù)荷變化趨勢(shì),必須有流量數(shù)據(jù),而本體流量計(jì)經(jīng)常發(fā)生故障,無法顯示流量值。因此,要想提高生產(chǎn)率,必須降低流量計(jì)故障次數(shù)。

1、計(jì)劃階段

1.1 現(xiàn)狀分析

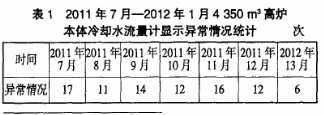

本體流量計(jì)工作平臺(tái)的煤氣濃度(全文中“煤氣濃度”均指“質(zhì)量分?jǐn)?shù)”)*小為900×10-6,一般情況為1100×10-6~1 200×10-6,*高時(shí)可達(dá)1800×10-6,而實(shí)際工作時(shí)的安全工作范圍是低于160×10-6。如此大的煤氣濃度的工作平臺(tái)使得在處理故障的過程中存在較大的安全隱患。表1是對(duì)2011年7月—2012年1月4 350m³高爐本體冷卻水流量計(jì)顯示異常情況進(jìn)行的統(tǒng)計(jì)。

經(jīng)過統(tǒng)計(jì)分析,得出結(jié)論:4350m³高爐本體冷卻水流量計(jì)在2011年7月—2012年1月平均故障頻率為13次/月,故障次數(shù)太高,無法滿足正常生產(chǎn)要求,因此急需要**降低故障次數(shù)。

1.2 目標(biāo)設(shè)定及可行性研究

1)以2011年7月—2012年1月本體流量計(jì)平均故障頻率13次/月為基線,以業(yè)界標(biāo)桿1次/月為參照,本次項(xiàng)目目標(biāo)定為3次/月,提高83.3%,符合項(xiàng)目目標(biāo)70%~90%的提高原則,計(jì)劃2012年7月底實(shí)現(xiàn)目標(biāo)。經(jīng)分析,目標(biāo)具有可行性。

2)通過對(duì)太鋼與寶鋼2011年7月—2012年1月高爐本體冷卻水流量計(jì)平均故障次數(shù)的比較,太鋼的月平均故障次數(shù)明顯大于寶鋼。由于寶鋼與太鋼4350m³高爐生產(chǎn)能力是完全相同的,可是寶鋼是業(yè)界標(biāo)桿企業(yè),因此,目標(biāo)具有挑戰(zhàn)性。

1.3 原因分析研究

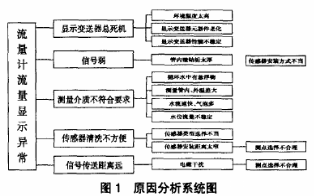

通過頭腦風(fēng)暴法對(duì)流量計(jì)顯示異常原因進(jìn)行查找,繪制系統(tǒng)圖(見圖1)來進(jìn)行原因分析。

對(duì)系統(tǒng)圖分3個(gè)層次進(jìn)行原因分析,共得到10個(gè)末端原因,并對(duì)其進(jìn)行逐條確認(rèn),找出造成流量計(jì)流量顯示異常的主要原因。這10個(gè)末端原因具體為:一是環(huán)境溫度太高;二是顯示變送器元器件老化;三是顯示變送器性能不穩(wěn)定;四是傳感器安裝方式不當(dāng);五是循環(huán)水中有懸浮物;六是測(cè)量管內(nèi)、外溫差大;七是水流速度快,氣泡多;八是水位流量不穩(wěn)定;九是傳感器類型選擇不當(dāng);十是測(cè)點(diǎn)選擇不合理。對(duì)以上10個(gè)末端原因進(jìn)行分析確認(rèn)之后,*終得出“顯示變送器性能不穩(wěn)定”;“傳感器安裝方式不當(dāng)”;“傳感器類型選擇不當(dāng)”;“測(cè)點(diǎn)選擇不合理”是關(guān)鍵原因。小組對(duì)這4條關(guān)鍵原因進(jìn)行更深層次的分析研究,找出具體改進(jìn)措施,其余6項(xiàng)原因?qū)儆诜且?,到現(xiàn)場(chǎng)進(jìn)行驗(yàn)證確認(rèn),都滿足工藝要求,因此,不再做進(jìn)一步分析。

1.4 根本原因確認(rèn)

1)運(yùn)維一組每天都要記錄當(dāng)天的溫度與對(duì)應(yīng)的故障次數(shù),小組統(tǒng)計(jì)了從2012年2月20日—2012年3月20日的測(cè)定結(jié)果,發(fā)現(xiàn)在30個(gè)結(jié)果中,環(huán)境溫度都在10~12℃之間,工藝要求環(huán)境溫度低于40℃,因此,環(huán)境溫度都滿足工藝要求,所以環(huán)境溫度太高不是主要原因。

2)運(yùn)維一組在2012年2月14日休風(fēng)時(shí),根據(jù)產(chǎn)品說明書對(duì)使用時(shí)間將超過保質(zhì)期的元器件進(jìn)行了更換。因此元器件老化也不是主要原因。

3)工藝要求顯示變送器在溫度低于40℃、現(xiàn)場(chǎng)振動(dòng)不大的情況下可以連續(xù)運(yùn)行32個(gè)月,但是現(xiàn)在頻繁死機(jī),只能采取拉閘斷電后1min,再合閘送電這種治標(biāo)不治本的方式,因此顯示變送器性能不穩(wěn)定是主要原因。

4)工藝要求一般情況下使用V法,測(cè)量準(zhǔn)確,但是可測(cè)管徑(DN)范圍為15~400mm,而現(xiàn)場(chǎng)實(shí)際管徑是630mm,因此傳感器安裝方式不當(dāng)是主要原因。

5)小組在循環(huán)水箱上安裝了過濾裝置、溫控儀、流速控制儀,并使其滿足工藝要求,因此有懸浮物、溫差大、水流快、水位流量不穩(wěn)定不是主要原因。

6)兩管壁之間距離太近,無法取出傳感器進(jìn)行傳感器的清洗,不符合工藝要求,因此傳感器類型的選擇不當(dāng)是主要原因。

7)顯示變送器與傳感器之間信號(hào)傳送距離太長(zhǎng),有電磁干擾,不符合工藝要求,因此,測(cè)點(diǎn)選擇不合理是主要原因。

對(duì)以上原因進(jìn)行現(xiàn)場(chǎng)確認(rèn)以后,篩選出導(dǎo)致故障次數(shù)高的四條根本原因,分別是:顯示變送器性能不穩(wěn)定;傳感器安裝方式不當(dāng);傳感器類型選擇不當(dāng);測(cè)點(diǎn)選擇不合理。

2、執(zhí)行階段

2.1 制定措施

針對(duì)造成本體流量計(jì)故障次數(shù)高的四條主要原因,一一制定對(duì)策。

1)經(jīng)現(xiàn)場(chǎng)實(shí)際應(yīng)用2個(gè)月的時(shí)間,MTPCL-5G顯示變送器性能更穩(wěn)定,將原來型號(hào)為Alphasonic的顯示變送器更換為MTPCL-5G型顯示變送器。

2)傳感器的安裝方式共有四種,分別是V法、Z法、N法、W法。V法、Z法較常用,N法、W法不常用。當(dāng)管道很粗、液體中存在懸浮物、管內(nèi)壁結(jié)垢太厚時(shí),V法安裝信號(hào)弱,機(jī)器不能正常工作;而Z法由于其安裝原理是超聲波在管道中直接傳輸,沒有反射,即單聲程,信號(hào)衰耗小,所以選用Z法。

3)清理干凈管道安裝區(qū)域,露出金屬原有光澤;傳感器接好后用耦合劑注滿;用固定在傳感器的不銹鋼帶中心部分捆綁傳感器。

4)選擇在遠(yuǎn)離電磁干擾又離顯示變送器近的管壁處安裝外縛式傳感器。

2.2 改進(jìn)措施

措施制定好之后,根據(jù)型號(hào)籌備備品備件,籌備齊全后選擇在工作平臺(tái)煤氣濃度(質(zhì)量分?jǐn)?shù))低于24×10-(6**規(guī)定:w(CO)低于24×10-6時(shí),可以長(zhǎng)時(shí)間工作)時(shí)進(jìn)行改造。

1)改進(jìn)措施一。根據(jù)MTPCL-5G型變送器接線圖,將電源、RS485、模擬量輸入、模擬量輸出、模擬量輸入地、繼電器輸出、上游傳感器、下游傳感器連接,將原來使用的Alphasonic型顯示變送器更換為MTPCL-5G型顯示變送器。

2)改進(jìn)措施二。對(duì)V法安裝的傳感器更改為Z法安裝。Z法安裝的技巧是:*先將一個(gè)探頭安裝固定,再在規(guī)定范圍內(nèi)移動(dòng)另一個(gè)探頭,每3~5 s移動(dòng)1次,以顯示變送器屏幕上顯示M90信號(hào)強(qiáng)度達(dá)到75以上,Q值應(yīng)在60以上,M91倍顯示100%±1%內(nèi)為佳;反復(fù)移動(dòng),找到*佳信號(hào),再將*二個(gè)探頭固定。

3)改進(jìn)措施三。*先將在線插入式傳感器更換為外縛式傳感器,并且不選擇在兩管壁之間安裝,選擇在空間比較寬闊并且離顯示變送器較近的地方安裝。安裝時(shí)超聲波信號(hào)電纜的屏蔽線可懸空不接,不要與正、負(fù)*短路,避免電磁干擾。

3、檢查階段

通過實(shí)施改進(jìn)措施之后,繪制2011年7月—2012年8月本體流量計(jì)故障次數(shù)時(shí)間序列圖(圖3)。圖3中圓點(diǎn)表示改造前故障次數(shù),三角形表示改造之后故障次數(shù)。由圖3可以看出,改造前故障次數(shù)全部在控制限以外;改造之后故障次數(shù)全部在控制限內(nèi),均已達(dá)到3次/月的控制目標(biāo)。

4、結(jié)語(yǔ)

高爐本體冷卻水流量計(jì)流量顯示異常問題一直嚴(yán)重困擾著鋼鐵冶煉,通過改變傳感器類型與安裝方式和對(duì)顯示變送器進(jìn)行優(yōu)化改進(jìn),有效解決流量計(jì)顯示異常問題,有助于提高鐵產(chǎn)量,有助于降低鋼鐵料的消耗。數(shù)據(jù)統(tǒng)計(jì)結(jié)果表明,鐵產(chǎn)量提高3%,鋼鐵料的消耗降低2%。